Tin tức

Đột dập là gì? Các phương pháp đột dập phổ biến nhất hiện nay

Đột dập là gì? Đây là một công nghệ gia công kim loại quan trọng, đóng vai trò cốt lõi trong ngành công nghiệp sản xuất hiện đại. Phương pháp này được ứng dụng rộng rãi để chế tạo các chi tiết chính xác, phục vụ đa dạng ngành hàng như ô tô, điện tử, xây dựng, sản xuất giá kệ,…. Vậy để hiểu rõ hơn về công nghệ này, bài viết dưới đây sẽ tổng hợp đầy đủ thông tin về khái niệm, phương pháp, các loại máy móc, cũng như những yếu tố ảnh hưởng đến chất lượng và ứng dụng thực tiễn của đột dập. Xem ngay!

Nội Dung Tóm Tắt Bài Viết

Tìm hiểu đột dập là gì?

Đột dập là một phương pháp gia công kim loại bằng cách sử dụng lực từ máy móc, thông qua khuôn đột, để tạo ra hình dạng, kích thước hoặc lỗ trên tấm kim loại. Quá trình này thường được áp dụng để sản xuất hàng loạt các chi tiết kim loại với độ chính xác và tốc độ cao.

Ưu nhược điểm của công nghệ đột dập

Sau khi rõ hơn về “Đột dập là gì”, bạn hãy cùng đánh giá chi tiết về ưu nhược điểm của công nghệ này.

Ưu điểm của công nghệ đột dập

- Hiệu suất sản xuất cao: Công nghệ đột dập cho phép gia công nhanh chóng và chính xác các chi tiết với số lượng lớn, giảm thời gian sản xuất so với các phương pháp thủ công.

- Độ chính xác cao: Khuôn dập được chế tạo với độ chính xác cao, giúp đảm bảo các sản phẩm đạt tiêu chuẩn kỹ thuật và tính thẩm mỹ.

- Tiết kiệm chi phí sản xuất: Khi sản xuất hàng loạt, chi phí trên mỗi sản phẩm giảm đáng kể do thời gian gia công nhanh và tối ưu hóa nguyên liệu.

- Phù hợp cho mọi loại kim loại: Công nghệ đột dập phù hợp với nhiều loại vật liệu kim loại như thép, nhôm, đồng và inox, với độ dày khác nhau.

- Dập được đa dạng hình dáng: Dễ dàng gia công các chi tiết phức tạp, tạo được nhiều hình dáng như hình tròn, hình viên thuốc, hình bông hoa, hình lục giác,…. tạo ra các sản phẩm từ đơn giản đến những chi tiết kỹ thuật cao.

- Tăng tính tự động hóa cao: Kết hợp với công nghệ CNC, quá trình đột dập có thể được tự động hóa hoàn toàn, giảm sự phụ thuộc vào nhân công.

Nhược điểm của công nghệ đột dập

- Chi phí đầu tư ban đầu cao: Máy móc và khuôn đột dập cần đầu tư lớn, đặc biệt đối với các hệ thống CNC và máy đột dập thủy lực.

- Tiêu hao năng lượng: Máy móc đột dập tiêu thụ nhiều năng lượng trong quá trình vận hành, và loại máy thủy lực có độ tiêu hao lớn nhất.

- Yêu cầu kỹ thuật cao: Việc vận hành, thiết kế khuôn và bảo trì máy đột dập cần đội ngũ kỹ thuật viên có chuyên môn cao.

Các phương pháp đột dập phổ biến nhất hiện nay

Phương pháp đột dập nguội

Phương pháp đột dập nguội là quá trình gia công kim loại mà không cần nung nóng vật liệu trước khi xử lý. Kim loại được định hình bằng lực nén mạnh trong điều kiện nhiệt độ thường. Phương pháp này phù hợp với các vật liệu có tính dẻo cao, mang lại độ chính xác và tính thẩm mỹ cao cho sản phẩm.

Đột nguội thường được sử dụng để sản xuất các chi tiết nhỏ như bu lông, đai ốc, và linh kiện điện tử. Tuy nhiên, hạn chế là cần lực lớn hơn so với đột nóng và dễ gây nứt vật liệu nếu không kiểm soát tốt.

Phương pháp đột dập nóng

Ngược lại với đột dập nguội, đột dập nóng là quá trình gia công kim loại ở nhiệt độ cao, thường trên nhiệt độ tái kết tinh của vật liệu. Nhiệt độ cao làm giảm sức cản của kim loại, giúp dễ dàng tạo hình và xử lý các chi tiết lớn hoặc vật liệu cứng.

Phương pháp này thường áp dụng trong sản xuất các bộ phận máy móc nặng như trục khuỷu, bánh răng. Ưu điểm là tạo hình nhanh và giảm lực cần thiết, nhưng nhược điểm là cần thiết bị chịu nhiệt tốt và dễ gây biến dạng không mong muốn nếu kiểm soát nhiệt độ không chặt chẽ.

Phương pháp đột dập sâu

Phương pháp đột dập sâu giúp tạo hình các sản phẩm có độ sâu lớn so với bề mặt ngang, như hộp kim loại, nồi, hoặc thùng. Quá trình này yêu cầu lực lớn và khuôn chuyên dụng để kéo dài vật liệu mà không gây nứt gãy.

Khi ứng dụng đột dập sâu đảm bảo sản phẩm có độ bền cao và tính đồng nhất trong hình dạng. Tuy nhiên, nó đòi hỏi kỹ thuật phức tạp và nguyên liệu phải có độ dẻo tốt. Việc bảo trì khuôn cũng cần thường xuyên để tránh sai lệch trong sản phẩm.

Phương pháp đột dập liên hoàn

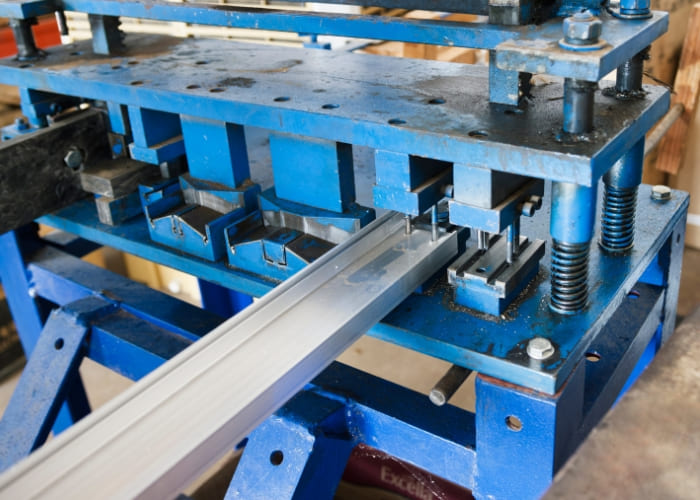

Đột dập liên hoàn là phương pháp sử dụng máy móc tự động hoặc bán tự động để thực hiện nhiều công đoạn đột dập liên tục trên một phôi. Các bước đột được tích hợp trong một quy trình duy nhất, từ cắt, đục lỗ đến uốn hoặc tạo hình.

Phương pháp này phù hợp để sản xuất hàng loạt với tốc độ cao, giúp giảm thời gian và chi phí lao động. Tuy nhiên, hạn chế là cần thiết kế khuôn phức tạp và đầu tư vào máy móc tự động hóa, đòi hỏi chi phí ban đầu cao.

Phân loại các loại máy gia công đột dập

Máy đột dập cơ khí

Máy đột dập cơ khí hoạt động dựa trên chuyển động quay của động cơ để tạo ra lực đột thông qua hệ thống bánh răng và tay đòn. Ưu điểm của loại máy này là tốc độ làm việc cao, giá thành thấp và phù hợp với các ứng dụng đột đơn giản, sản xuất hàng loạt.

Tuy nhiên, nhược điểm là lực đột không điều chỉnh linh hoạt, dễ gây hao mòn cơ khí và hạn chế trong việc gia công các chi tiết phức tạp. Máy thường được dùng để sản xuất bu lông, đai ốc, hoặc các chi tiết nhỏ trong ngành cơ khí.

Máy đột dập thủy lực

Máy đột dập thủy lực sử dụng hệ thống bơm dầu và xi lanh để tạo lực đột. Ưu điểm chính là khả năng tạo lực lớn, điều chỉnh lực dễ dàng và gia công được các vật liệu dày hoặc có hình dạng phức tạp.

Nhược điểm của máy là tốc độ chậm hơn so với máy cơ khí, chi phí vận hành cao hơn và yêu cầu bảo trì hệ thống thủy lực thường xuyên. Máy đột dập thủy lực thường được sử dụng trong các ngành công nghiệp nặng, gia công kim loại lớn hoặc tạo hình chi tiết phức tạp như vỏ xe và linh kiện máy móc.

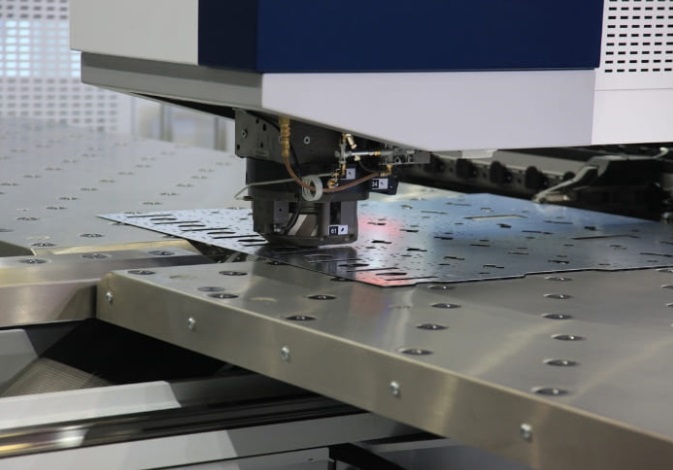

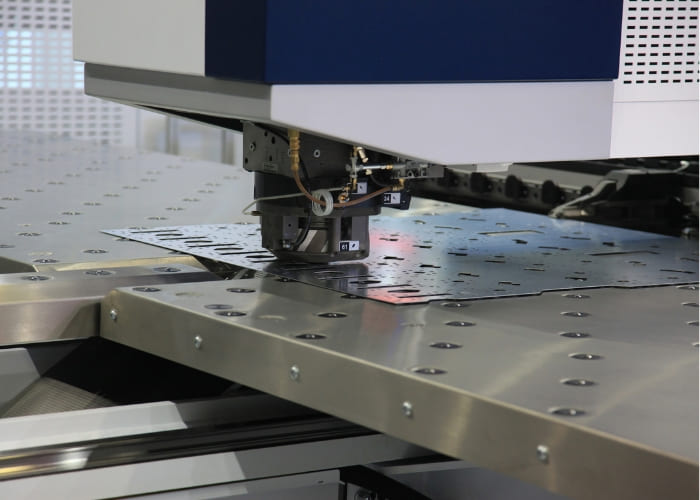

Máy đột CNC

Máy đột CNC (Computer Numerical Control) là loại máy hiện đại nhất, điều khiển bằng phần mềm và lập trình số. Máy sở hữu ưu điểm nổi bật là độ chính xác cao, khả năng gia công các chi tiết phức tạp với tốc độ nhanh và dễ dàng thay đổi thiết kế.

Đi cùng với đó là nhựa điểm về chi phí đầu tư ban đầu lớn, đòi hỏi nhân viên có kỹ thuật cao để vận hành. Máy đột CNC thường được ứng dụng trong sản xuất linh kiện điện tử, vỏ thiết bị và các sản phẩm cần độ chính xác cao trong ngành hàng không, ô tô, và y tế.

10 ngành hàng cần ứng dụng công nghệ đột dập

1 – Ngành sản xuất ô tô: Công nghệ đột dập được ứng dụng để gia công các chi tiết quan trọng như vỏ xe, khung gầm, tấm chắn và linh kiện động cơ. Nó đáp ứng yêu cầu về độ chính xác cao, hình dạng phức tạp và khả năng sản xuất hàng loạt.

2 – Ngành sản xuất điện tử: Từ vỏ thiết bị điện tử, bảng mạch, và các linh kiện nhỏ như đầu cắm, chân nối đều cần ứng dụng công nghệ đột dập để đảm bảo kích thước chính xác và tính thẩm mỹ cho các sản phẩm công nghệ.

3 – Ngành xây dựng: Ứng dụng để tạo hình các sản phẩm kim loại như thép tấm, thanh dầm, tấm ốp và các linh kiện kiến trúc. Ngoài ra, có thể sử dụng để sản xuất các bộ phận như ốc vít, bu lông, bản lề sử dụng trong công trình xây dựng.

4 – Ngành sản xuất bao bì kim loại: Phương pháp đột dập sâu được ứng dụng rộng rãi trong lĩnh vực này, dùng chế tạo lon nước, thùng kim loại, hộp đựng thực phẩm với yêu cầu độ bền cao và thiết kế phức tạp.

5 – Ngành hàng không và vũ trụ: Gia công các chi tiết có độ bền cao, trọng lượng nhẹ như vỏ máy bay, linh kiện động cơ cần ứng dụng công nghệ đột dập CNC do yêu cầu về độ chính xác và tính đồng nhất.

6 – Ngành sản xuất đồ gia dụng: Đột dập cho phép tạo hình sản phẩm đẹp mắt, bền bỉ và giá thành cạnh tranh để sản xuất nồi, chảo, vỏ máy giặt, tủ lạnh, và các sản phẩm gia dụng khác.

7 – Ngành cơ khí và chế tạo máy móc: Gia công các bộ phận máy móc như bánh răng, trục khuỷu, và vỏ máy thường ứng dụng máy đột dập thủy lực.

8 – Ngành sản xuất thiết bị y tế: Công nghệ đột nhập còn giúp tạo hình các dụng cụ y tế như kim tiêm, dao phẫu thuật, và vỏ thiết bị chẩn đoán.

9 – Ngành công nghiệp thời trang và trang sức: Sản xuất nút, khóa kéo, khuy áo và các chi tiết kim loại trang trí. Đột dập giúp tạo ra các mẫu mã tinh xảo, phù hợp với nhu cầu đa dạng.

10 – Ngành sản xuất giá kệ: Công nghệ đột dập đóng vai trò quan trọng trong ngành sản xuất giá kệ, đặc biệt là các loại giá kệ kim loại như kệ V lỗ, kệ trung tải và kệ công nghiệp. Trong đó, các chi tiết trên chân trụ, mâm để hàng đều cần ứng dụng công nghệ đột dập.

Yếu tố ảnh hưởng đến chất lượng đột dập

3 yếu tố chính ảnh hưởng đến chất lượng đột dập mà bạn cần biết:

- Vật liệu kim loại (độ cứng, độ dày): Vật liệu quá cứng hoặc dày làm tăng lực đột, giảm độ chính xác và gây hư hại khuôn, còn vật liệu mềm hoặc mỏng dễ biến dạng. Vây nên chọn vật liệu phù hợp là yếu tố then chốt đảm bảo chất lượng.

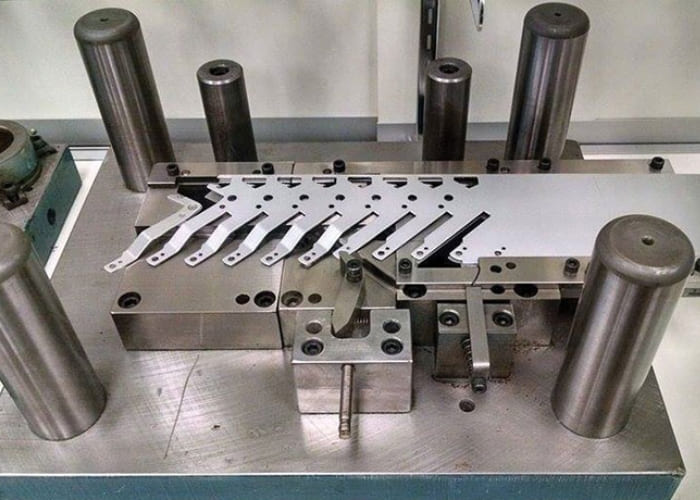

- Thiết kế khuôn đột: Khuôn đột cần gia công chính xác, chất liệu bền, và thiết kế tối ưu để thoát phoi. Khuôn tốt giúp giảm lỗi, nâng cao độ chính xác và hiệu suất sản xuất.

- Bảo trì và hiệu chỉnh máy móc định kỳ: Bảo trì máy thường xuyên giúp phát hiện và sửa lỗi kịp thời. Hiệu chỉnh đúng lực đột và căn khuôn chuẩn đảm bảo sản phẩm đạt chất lượng, kéo dài tuổi thọ máy.

Tóm lại, đột dập là một công nghệ gia công kim loại không thể thiếu trong nhiều ngành sản xuất, từ ô tô, điện tử đến xây dựng và sản xuất giá kệ. Nhờ vào khả năng gia công chính xác và hiệu quả, đột dập đã góp phần không nhỏ vào việc nâng cao chất lượng và tối ưu hóa quy trình sản xuất. Hy vọng qua bài viết này, bạn đã có cái nhìn rõ ràng hơn về “Đột dập là gì” và những ứng dụng thực tiễn của nó trong các lĩnh vực công nghiệp.

Liên hệ tư vấn mua hàng 24/7. Hotline 081 758 1234